Первую в стране установку для плазмохимического осаждения на кремниевых пластинах диаметром 300 мм. Это один из ключевых процессов при производстве микросхем. Разработка укрепляет технологический суверенитет страны и открывает возможности для высокотехнологичного экспорта, рассказали специалисты. Оборудование основано на модульном принципе, что дает возможность гибко адаптировать его под конкретные производства. Опытный образец находится на этапе заключительных доработок, летом пройдут тестовые испытания, после чего планируют запустить серийное производство.

Пластины диаметром 300 мм являются стандартом, по которому в настоящее время производится более 90% микросхем в мире. Такой размер позволяет количество производимых чипов на одной подложке. Это снижает их стоимость для конечного потребителя.

Удалось локализовать производство значительного количества составных частей нового оборудования, а базовые технологические процессы не уступают импортным аналогам. Это также открывает возможность для страны стать альтернативным поставщиком оборудования для производства микроэлектроники для заинтересованных государств.

Почему выгодны кремниевые пластины диаметром 300 мм

Почему выгодны кремниевые пластины диаметром 300 мм

Как сообщили специалисты, пластины диаметром 300 мм — это стандарт, по которому в настоящее время производят более 90% микросхем в мире. Такой размер позволяет значительно увеличить количество чипов, производимых на одной подложке. Благодаря этому снижается их стоимость для потребителя.

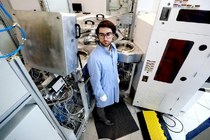

— Новый комплекс предназначен для обработки кремниевых пластин диаметром 300 мм с возможностью изменения конфигурации для работы с пластинами 200 мм. Это дает возможность тестировать работу установки на производствах с учетом действующих 200-миллиметровых технологических процессов и обеспечить своевременную подготовку к переходу на работу на 300-миллиметровых пластинах, — рассказал «Известиям» начальник отдела перспективных разработок НИИТМ.

По его словам, одно из ключевых достижений специалистов заключается в том, что в короткое время удалось локализовать производство значительного количества составных частей оборудования. Вместе с тем базовые технологические процессы, созданные в рамках проекта, не уступают импортным аналогам.

До недавнего времени машины такого типа закупались за рубежом, отметил Георгий Ерицян. Однако линейки отечественных промышленных установок, адаптированных под 300-миллиметровый формат, позволят укрепить технологический суверенитет страны и ее позиции на мировом рынке. В частности, Россия для многих стран, заинтересованных в развитии микроэлектроники, может стать альтернативным поставщиком оборудования для ее производства.

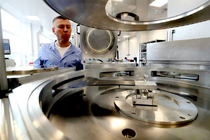

Создание нового комплекса началось в конце 2021 года. В процессе разработки ученые-инженеры изготовили опытный образец кластерной структуры, который состоит из четырех различных технологических модулей, объединенных общей роботизированной транспортной системой для перемещения пластин, сообщил специалист.

Как происходит плазмохимическое осаждение

Как происходит плазмохимическое осаждение

Как объяснил ученый, ПХО — это один из базовых процессов при производстве микросхем. В результате на поверхности обрабатываемой пластины формируется диэлектрический слой, который выполняет функцию изолятора между разными частями чипа.

— Для проведения осаждения пластины помещают в реактор. Туда же подается газ, который под действием высокочастотного разряда превращается в плазму. В результате происходит химическая реакция, и на поверхности пластины образуется тонкая пленка. Данный метод позволяет создавать качественные покрытия с высокой точностью, — пояснил Георгий Ерицян.

Он подчеркнул, что разработанные и апробированные в рамках проекта технологии применимы как для существующих проектных норм, так и для перспективных — вплоть до интегральных схем с топологией 28 нанометров.

Сейчас опытный образец кластерного комплекса находится на этапе заключительных доработок и к лету пройдет тестовые испытания. Их проведут на площадке НИИ молекулярной электроники.

— Создание российской установки ПХО — хорошая для отрасли новость, поскольку это очередной шаг вперед в реальном импортозамещении. Речь идет о еще одном краеугольном камне в фундаменте полного цикла производства микроэлектроники в нашей стране. Стоит отметь, что в скором времени дело может дойти и до конкуренции между отечественными поставщиками, поскольку в НИИ молекулярной электроники также занимаются разработкой кластера плазмохимического осаждения под техпроцессы 90–65 нанометров, — рассказал «Известиям» независимый аналитик Алексей Бойко.

Вместе с тем он отметил, что установка ПХО — лишь одна из нескольких (их более десятка) различных станков, которые задействованы в процессе работы с пластинами. Наряду, например, с фотолитографами, установками плазмохимического травления,

эпитаксии. Поэтому, чтобы производить полупроводники и говорить об импортозамещении в этой области, нужно наладить выпуск в России всех необходимых станков. Учитывая близость технологий плазмохимического осаждения и травления, можно ожидать, что НИИТМ вскоре предложит оборудование и для этого процесса.

Георгий Ерицян добавил, что комплектование кластеров из отдельных модулей позволяет гибко конфигурировать оборудование в зависимости от потребностей и мощности производств. Это наиболее предпочтительно для современных фабрик. Причем разработанные в НИИТМ система управления и программное обеспечение также дают возможность адаптировать технику под конкретного потребителя.

— Внедрение оборудования для работы с 300-миллиметровыми кремниевыми пластинами крайне важно для развития отечественной электронной промышленности. Такое оборудование производит ограниченное количество компаний в мире, и его изготовление внутри страны позволяет снизить зависимость от других государств, — прокомментировал главный редактор портала IT-World и журнала IT Expert Андрей Виноградов.

Он пояснил, что пластины диаметром 300 мм — это современный уровень в производстве электронных компонентов. Чем больше площадь пластины, тем больше можно получить чипов с каждой кремниевой «вафли». Процесс производства чипов включает множество этапов, без каждого из которых невозможно получить готовый продукт. Однако, несмотря на высокие затраты на подобную технику, России, безусловно, необходимо развивать собственное производство.

Пластины диаметром 300 мм являются стандартом, по которому в настоящее время производится более 90% микросхем в мире. Такой размер позволяет количество производимых чипов на одной подложке. Это снижает их стоимость для конечного потребителя.

Удалось локализовать производство значительного количества составных частей нового оборудования, а базовые технологические процессы не уступают импортным аналогам. Это также открывает возможность для страны стать альтернативным поставщиком оборудования для производства микроэлектроники для заинтересованных государств.

Как сообщили специалисты, пластины диаметром 300 мм — это стандарт, по которому в настоящее время производят более 90% микросхем в мире. Такой размер позволяет значительно увеличить количество чипов, производимых на одной подложке. Благодаря этому снижается их стоимость для потребителя.

— Новый комплекс предназначен для обработки кремниевых пластин диаметром 300 мм с возможностью изменения конфигурации для работы с пластинами 200 мм. Это дает возможность тестировать работу установки на производствах с учетом действующих 200-миллиметровых технологических процессов и обеспечить своевременную подготовку к переходу на работу на 300-миллиметровых пластинах, — рассказал «Известиям» начальник отдела перспективных разработок НИИТМ.

По его словам, одно из ключевых достижений специалистов заключается в том, что в короткое время удалось локализовать производство значительного количества составных частей оборудования. Вместе с тем базовые технологические процессы, созданные в рамках проекта, не уступают импортным аналогам.

До недавнего времени машины такого типа закупались за рубежом, отметил Георгий Ерицян. Однако линейки отечественных промышленных установок, адаптированных под 300-миллиметровый формат, позволят укрепить технологический суверенитет страны и ее позиции на мировом рынке. В частности, Россия для многих стран, заинтересованных в развитии микроэлектроники, может стать альтернативным поставщиком оборудования для ее производства.

Создание нового комплекса началось в конце 2021 года. В процессе разработки ученые-инженеры изготовили опытный образец кластерной структуры, который состоит из четырех различных технологических модулей, объединенных общей роботизированной транспортной системой для перемещения пластин, сообщил специалист.

Как объяснил ученый, ПХО — это один из базовых процессов при производстве микросхем. В результате на поверхности обрабатываемой пластины формируется диэлектрический слой, который выполняет функцию изолятора между разными частями чипа.

— Для проведения осаждения пластины помещают в реактор. Туда же подается газ, который под действием высокочастотного разряда превращается в плазму. В результате происходит химическая реакция, и на поверхности пластины образуется тонкая пленка. Данный метод позволяет создавать качественные покрытия с высокой точностью, — пояснил Георгий Ерицян.

Он подчеркнул, что разработанные и апробированные в рамках проекта технологии применимы как для существующих проектных норм, так и для перспективных — вплоть до интегральных схем с топологией 28 нанометров.

Сейчас опытный образец кластерного комплекса находится на этапе заключительных доработок и к лету пройдет тестовые испытания. Их проведут на площадке НИИ молекулярной электроники.

— Создание российской установки ПХО — хорошая для отрасли новость, поскольку это очередной шаг вперед в реальном импортозамещении. Речь идет о еще одном краеугольном камне в фундаменте полного цикла производства микроэлектроники в нашей стране. Стоит отметь, что в скором времени дело может дойти и до конкуренции между отечественными поставщиками, поскольку в НИИ молекулярной электроники также занимаются разработкой кластера плазмохимического осаждения под техпроцессы 90–65 нанометров, — рассказал «Известиям» независимый аналитик Алексей Бойко.

Вместе с тем он отметил, что установка ПХО — лишь одна из нескольких (их более десятка) различных станков, которые задействованы в процессе работы с пластинами. Наряду, например, с фотолитографами, установками плазмохимического травления,

эпитаксии. Поэтому, чтобы производить полупроводники и говорить об импортозамещении в этой области, нужно наладить выпуск в России всех необходимых станков. Учитывая близость технологий плазмохимического осаждения и травления, можно ожидать, что НИИТМ вскоре предложит оборудование и для этого процесса.

Георгий Ерицян добавил, что комплектование кластеров из отдельных модулей позволяет гибко конфигурировать оборудование в зависимости от потребностей и мощности производств. Это наиболее предпочтительно для современных фабрик. Причем разработанные в НИИТМ система управления и программное обеспечение также дают возможность адаптировать технику под конкретного потребителя.

— Внедрение оборудования для работы с 300-миллиметровыми кремниевыми пластинами крайне важно для развития отечественной электронной промышленности. Такое оборудование производит ограниченное количество компаний в мире, и его изготовление внутри страны позволяет снизить зависимость от других государств, — прокомментировал главный редактор портала IT-World и журнала IT Expert Андрей Виноградов.

Он пояснил, что пластины диаметром 300 мм — это современный уровень в производстве электронных компонентов. Чем больше площадь пластины, тем больше можно получить чипов с каждой кремниевой «вафли». Процесс производства чипов включает множество этапов, без каждого из которых невозможно получить готовый продукт. Однако, несмотря на высокие затраты на подобную технику, России, безусловно, необходимо развивать собственное производство.

Последнее редактирование: