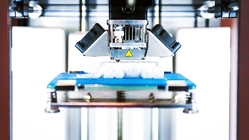

Специалисты МИРЭА - Российского технологического университета (РТУ МИРЭА) разработали минифабрику, которая позволит производить небольшие партии многослойных печатных плат для современных электронных устройств. Решение использует несколько разных технологий 3D-печати. Авторы разработали и запатентовали способ создания плат на основе керамики, которые широко применяются не только в электронике, но и сфере телекоммуникаций, а также медицине, автомобилестроении и производстве материалов для космоса. Новый подход, объединяющий аддитивные технологии и традиционные методы обработки керамики, позволит ускорить создание прототипов устройств на основе таких плат, а также производить малые партии уникальных изделий.

"При производстве отдельных электронных компонентов у 3D-печати есть значительные преимущества перед традиционными методами. Такое решение является минифабрикой, которую можно развернуть на базе компании-разработчика без создания полномасштабного промышленного производства. Этап прототипирования позволяет провести проверку идеи, схемы и монтажа устройства. Если традиционные подходы требуют несколько недель для создания прототипа, то 3D-печать займет от 30 минут", - сообщили в вузе.

Производство платы на такой минифабрике состоит из нескольких этапов: синтеза специального полимерно-керамического материала, 3D-печати изделия, заполнения проводящими материалами и обжига. В зависимости от задач используются два типа керамики: высокотемпературная и

низкотемпературная. Это позволяет сохранить ее ключевые свойства, такие как высокая прочность и устойчивость к нагрузкам.

"Наша разработка позволяет значительно удешевить и ускорить процесс производства керамических плат, сохраняя их высокие эксплуатационные характеристики. Это особенно важно для создания современных электронных устройств, где требуются надежные и компактные компоненты", - отметил Денис Юшин, руководитель лаборатории "Аддитивное производство электроники" РТУ МИРЭА, чьи слова приводит пресс-служба вуза.

"При производстве отдельных электронных компонентов у 3D-печати есть значительные преимущества перед традиционными методами. Такое решение является минифабрикой, которую можно развернуть на базе компании-разработчика без создания полномасштабного промышленного производства. Этап прототипирования позволяет провести проверку идеи, схемы и монтажа устройства. Если традиционные подходы требуют несколько недель для создания прототипа, то 3D-печать займет от 30 минут", - сообщили в вузе.

Производство платы на такой минифабрике состоит из нескольких этапов: синтеза специального полимерно-керамического материала, 3D-печати изделия, заполнения проводящими материалами и обжига. В зависимости от задач используются два типа керамики: высокотемпературная и

низкотемпературная. Это позволяет сохранить ее ключевые свойства, такие как высокая прочность и устойчивость к нагрузкам.

"Наша разработка позволяет значительно удешевить и ускорить процесс производства керамических плат, сохраняя их высокие эксплуатационные характеристики. Это особенно важно для создания современных электронных устройств, где требуются надежные и компактные компоненты", - отметил Денис Юшин, руководитель лаборатории "Аддитивное производство электроники" РТУ МИРЭА, чьи слова приводит пресс-служба вуза.